Industria 4.0

Si chiama Industria 4.0 il nuovo orizzonte di una produzione e di una distribuzione che diventano più smart vale a dire più intelligenti, più veloci e più efficienti. In che modo?

Grazie a un mix tecnologico di automazione, informazione, connessione e programmazione che stanno portando a un cambio dei paradigmi tecnologici e culturali che, coinvolgendo il sistema manifatturiero in tutte le sue forme, introduce nuovi concept di sviluppo e di servizio all’insegna di una digital trasformation sempre più spesso sinonimo di disruption.

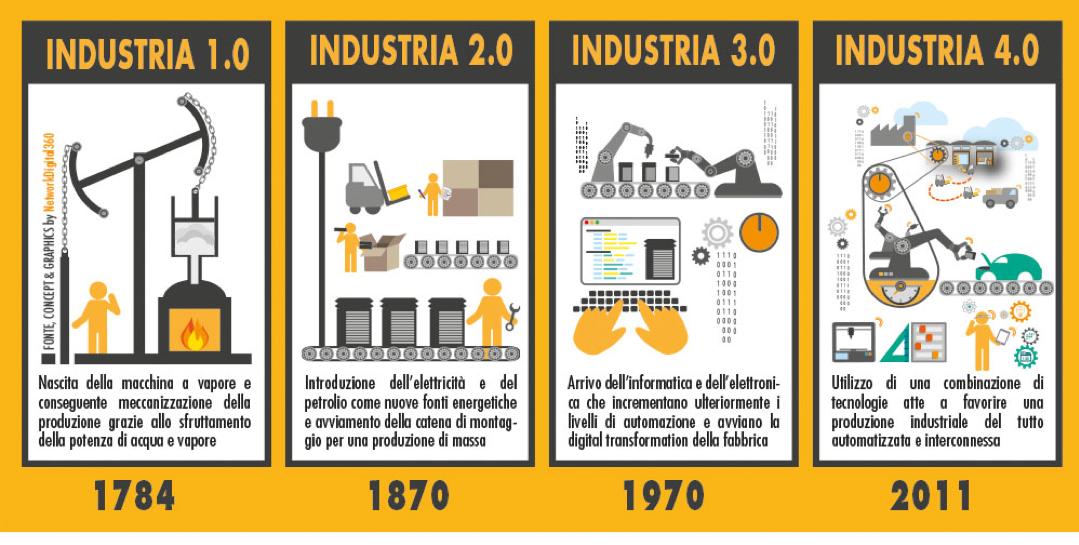

Quel suffisso 4.0, infatti, corrisponde alle tappe di un’evoluzione estremamente precisa. Dall’introduzione della macchina a vapore all’uso sempre più pervasivo dell’automazione, dall’informatizzazione alla digitalizzazione, il passaggio alla quarta rivoluzione industriale traghetta le imprese verso una nuova dimensione detta bimodale, perché costituita da un ecosistema di risorse fisiche e virtuali.

Figlia di quella digital transformation che sta progressivamente cambiando usi e costumi, innescando una rivoluzione culturale su scala globale, l’Industria 4.0 in questi ultimi anni è diventata anche una nuova dimensione della comunicazione e del business.

1784 – Industria 1.0

L’Industria 1.0 corrisponde a una rivoluzione della manifattura rispetto all’uso dell’energia: l’invenzione della macchina a vapore, infatti, consente alle fabbriche di abbandonare mulini e introdurre una meccanizzazione della produzione all’insegna di una maggiore velocità e potenza.

1870 – Industria 2.0

L’Industria 2.0 rappresenta la seconda generazione energetica, legata all’utilizzo dell’elettricità prima e del petrolio poi, che permettono di incrementare ulteriormente i livelli di meccanizzazione e di produzione. È grazie a questa rinnovata potenza che nella manifattura si afferma progressivamente quella catena di montaggio che inaugura l’era della produzione di massa

1970 – Industria 2.0

L’industria 3.0 riassume l’ingresso in fabbrica dell’ICT di prima generazione: informatica ed elettronica incrementano ulteriormente i livelli di automazione non solo nell’ambito produttivo ma anche (e soprattutto) organizzativo. Si diversificano le infrastrutture e si avviano nuovi processi che, all’insegna della progressiva digitalizzazione, diversificano e agevolano il lavoro delle persone migliorando la qualità della produzione.

2011 (e oltre) – Industria 4.0 (fino al 2019)

L’Industria 4.0, includendo un mix tecnologico di robotica, sensoristica, connessione e programmazione, rappresenta una nuova rivoluzione rispetto al modo di fabbricare i prodotti e di organizzare il lavoro.

Come? Grazie a nuovi modelli di produzione sempre più automatizzati e interconnessi, asset e prodotti intelligenti e comunicanti, una tracciabilità e una rintracciabilità dei processi tale da portare a una gestione delle informazioni collettiva, condivisa e collaborativa a livello di filiera, nuove logiche di servizio all’insegna del cloud e della mobility. Il tutto incentrato su una Internet di ultima generazione (Industrial Internet), capace di portare dentro e fuori alle fabbriche più informazione, più integrazione, più interazione e più efficienza, rinnovando i processi e i sistemi ma anche portando nuove regole di comunicazione e di servizio.

Software di nuova generazione da un lato e Big Data Management d’altro, è così che la produzione riesce ad arrivare a una personalizzazione di massa.

La continua evoluzione delle tecnologie sta diversificando la declinazione del 4.0 su più livelli e ambiti operativi associati all’uso dell’Intelligenza Artificiale e di tutte le derive del digitale, Blockchain inclusa.

Da dove nasce il termine Industria 4.0

Termine di nuovo conio che ha dato l’abbrivio a una reinterpretazione della nostra cronistoria tecnologica, Industria 4.0 è stato usato per la prima volta nel 2011 alla Fiera di Hannover, in Germania, come ipotesi di progetto da cui è partito un gruppo di lavoro che nel 2012 ha presentato al governo federale tedesco una serie di raccomandazioni per l’implementazione del Piano Industria 4.0. L’8 aprile 2013, sempre alla Fiera di Hannover, è stato diffuso il report finale con una previsione degli investimenti necessari su infrastrutture, scuole, sistemi energetici, enti di ricerca e aziende per ammodernare il sistema produttivo tedesco e riportare la manifattura tedesca ai vertici mondiali rendendola competitiva a livello globale. Il modello è stato fonte di ispirazione per tutti gli altri Paesi.

I dati dell’industria 4.0 in Italia

Stando all’ultimo report realizzato dall’Osservatorio Industria 4.0 del Polimi sui dati dell’Industria 4.0 in Italia si evidenzia come nel 2019 il volume d’affari ha raggiunto i 3,9 miliardi di euro, con un incremento del 22%. rispetto all’anno precedente. Un valore del mercato quasi triplicato se si considerano gli ultimi quattro anni che fa intendere come questo sia ormai un settore maturo, capace di attrarre una gran mole di investimenti.

E la tendenza positiva non si è arrestata nemmeno durante la crisi scatenata dal dilagare del Covid-19. Prendendo in considerazione i risultati dello studio da poco rilasciato da Deloitte, “L’importanza di un approccio ecosistemico alle iniziative di industry 4.0. Una fotografia del settore manifatturiero italiano”, è possibile rilevare come durante la pandemia, malgrado la battuta d’arresto che ha investito tutto l’economia, il 63% delle aziende manifatturiere italiane prese in esame non solo non ha interrotto i flussi di capitali a supporto dei progetti di produzione intelligente, ma li sta accelerando dedicando in media il più di un terzo del proprio “factory budget”.

Tuttavia se da un lato, le aziende italiane si confermano molto ricettive rispetto alle singole iniziative di smart-manufacturing, scalare tali iniziative è spesso complesso. Infatti, solo il 27% del campione è riuscito a superare la trappola della fase pilota, mentre il restante 73% continua a condurre tali progetti con una logica sperimentale di tipo “spot”, che non va oltre le mura dell’impianto produttivo.

Incentivi e agevolazioni dell’industria 4.0

Dopo il Piano Nazionale Industria 4.0 – 2017-2020 presentato nel settembre 2016 dal Ministero dello Sviluppo Economico Carlo Calenda che prevedeva un insieme di misure organiche e complementari in grado di favorire gli investimenti per l’innovazione e la competitività, il Mise ha dato vita al Piano Transizione 4.0. Potendo contare sulle risorse stanziate dalla Legge di Bilancio collegata al PNRR (pari ad oltre 24 miliardi di euro per il biennio 2021-2022), il Nuovo Piano Transizione 4.0 incentiva l’innovazione e l’Industria 4.0 concedendo agevolazioni fiscali in forma di credito d’imposta sugli investimenti effettuati dalle imprese in beni materiali e immateriali, per il momento da utilizzare esclusivamente in compensazione.

Tecnologie abilitanti dell’industria 4.0

Progressi tecnologici e produttività industriale hanno avuto sempre un profondo legame, e non potrebbe essere diversamente oggi. Le nuove tecnologie stanno modificando in maniera dirompente le nostre abitudini quotidiane, dalla formazione scolastica allo shopping, ma anche il settore il settore produttivo. Tra le molteplici innovazioni dell’ultimo periodo sono nove secondo Boston Consulting Group le tecnologie abilitanti dell’industria 4.0, molte delle quali già in uso ma ora, interconnesse tra loro, in grado di ricreare un flusso di produzione perfettamente integrato.

L’analisi BCG fa dunque riferimento a: Big Data Analytics; Robot autonomi; sistemi di simulazione come per esempio la simulazione 3D; l’integrazione orizzontale e verticale tra tutti gli attori del processo produttivo; la tecnologia IoT applicata ai macchinari; Cybersecurity; Cloud Computing; Realtà Aumentata; e Additive Manufacturing, cioè sistemi di produzione additiva che aumentano l’efficienza dell’uso dei materiali partendo dalla stampa 3D.